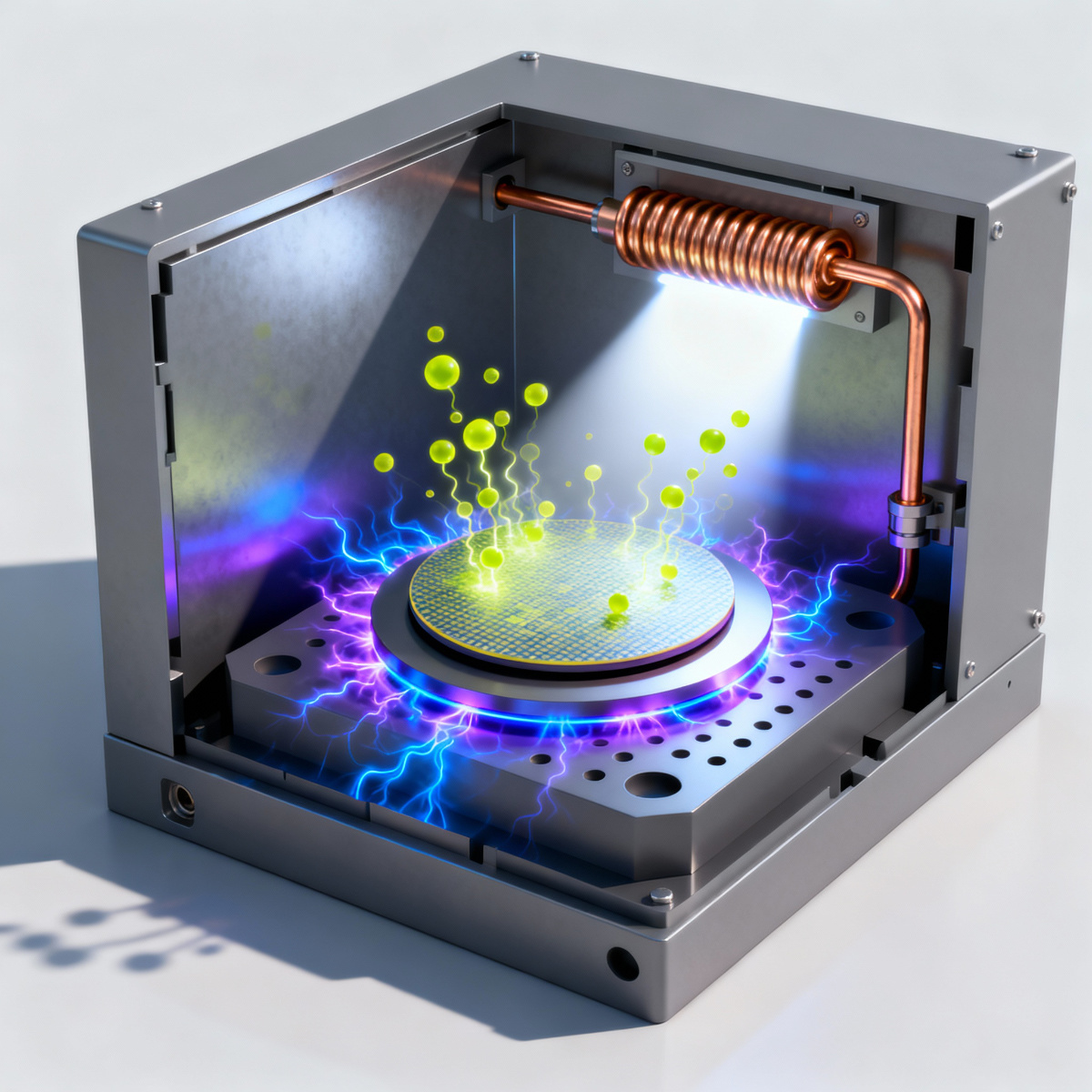

W procesie powlekania plazmowego na całej powierzchni przedmiotu umieszczonego w komorze tworzy się bezbarwna i bezwonna warstwa polimeru o grubości od kilku do kilkudziesięciu mikronów.

W zależności od zastosowanej substancji (monomeru) powierzchnia uzyskuje nowe właściwości.

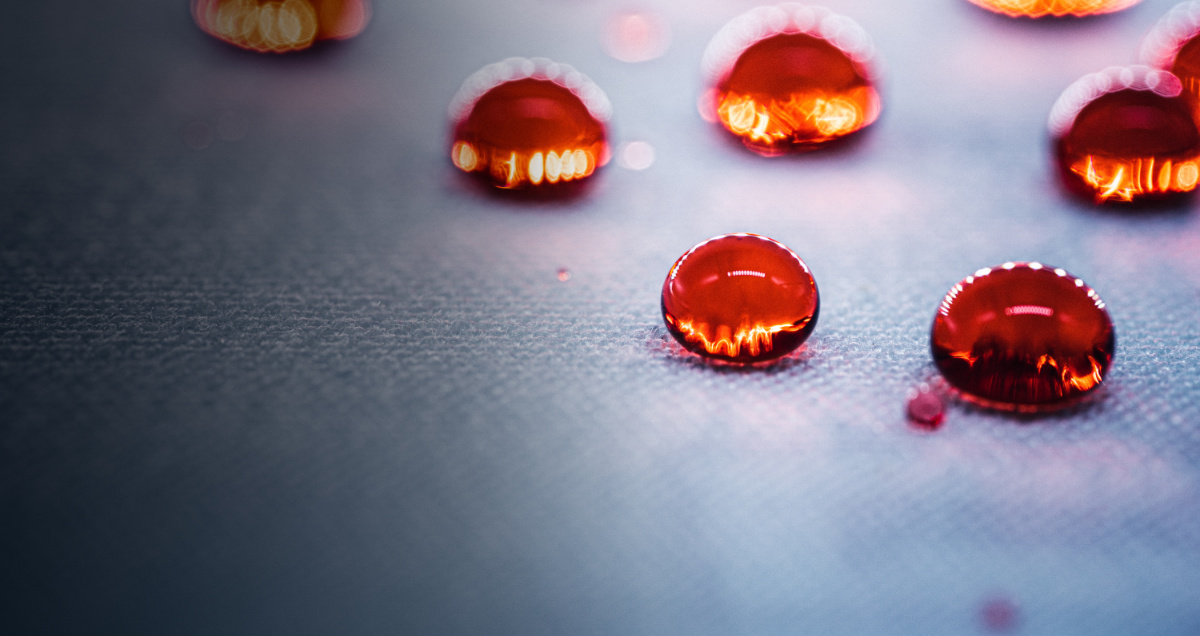

Najczęściej proces ten wykorzystywany jest do uzyskania powierzchni hydrofobowych ale możliwe jest również uzyskanie efektu dokładnie odwrotnego (warstwa hydrofilowa). Popularnymi powłokami są również monomery dzięki którym uzyskiwana jest warstwa ochronna odporna na ścieranie właściwościami zbliżona do PTFE (popularnie zwanego teflonem).

Monomer dostaje się do komory dzięki gazowi procesowemu a osadzając się na powierzchni przedmiotu tworzy na niej spójny polimer. Uzyskana jednorodna powłoka dokładnie pokrywa trójwymiarową powierzchnię bez efektu cieniowania, występującego w technologii standardowego rozpylania.

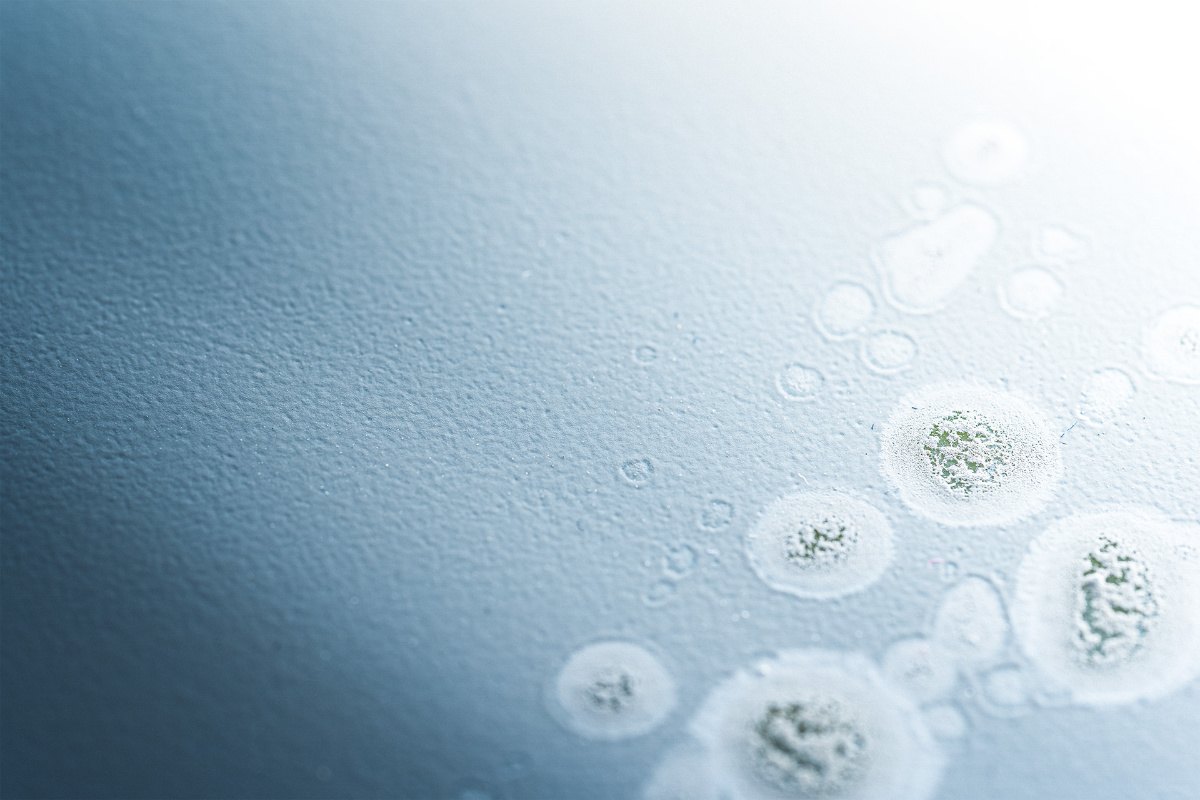

Proces usuwania zanieczyszczeń organicznych i nieorganicznych z powierzchni bez użycia agresywnych chemikaliów. Plazma dociera nawet do mikroszczelin, przygotowując materiał do dalszych etapów produkcji.

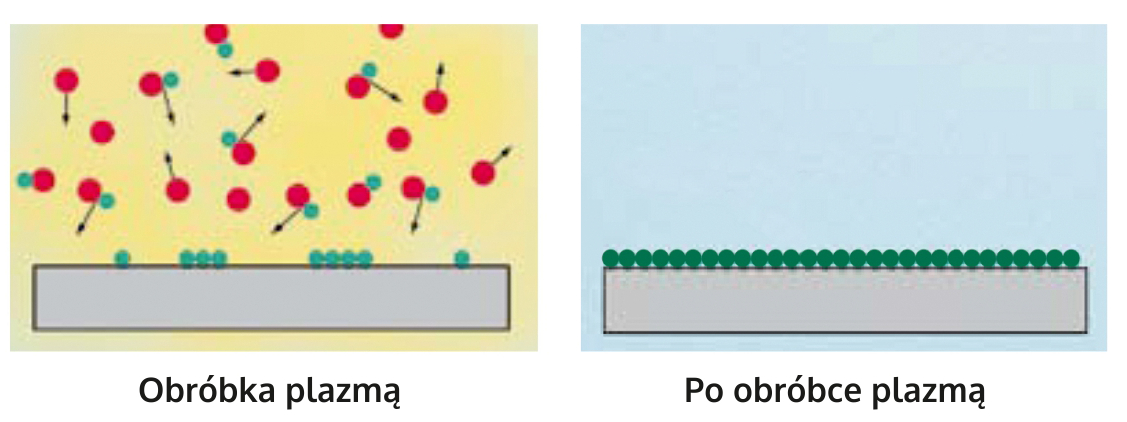

Plazma zwiększa energię powierzchniową materiałów, poprawiając ich zwilżalność i przyczepność. Dzięki temu możliwe jest trwałe klejenie, nadruk czy powlekanie tworzyw i metali.

Technologia umożliwia nanoszenie cienkich, jednorodnych warstw funkcjonalnych na różne podłoża. Powłoki mogą nadawać nowe właściwości, takie jak odporność chemiczna, hydrofobowość czy przewodnictwo.

Precyzyjne usuwanie cienkich warstw materiału z powierzchni, stosowane m.in. w mikroelektronice i fotonice. Pozwala na tworzenie struktur w mikroskali bez uszkadzania podłoża.

Skontaktuj się z nami, aby uzyskać ofertę dopasowaną do Twojej branży i potrzeb.

Oferujemy systemy plazmowe marki Diener electronic.